Sorhocam.com 2014 yılında Ziraat Mühendisi Arafa KARAÇELEBİ tarafından kurulmuş olup herkesin faydalanabilmesi için ücretsiz olarak hizmet vermektedir.

Kültür Mantar Yetiştirme Yerleri

Kültür Mantar Yetiştiriciliği (A dan Z ye)

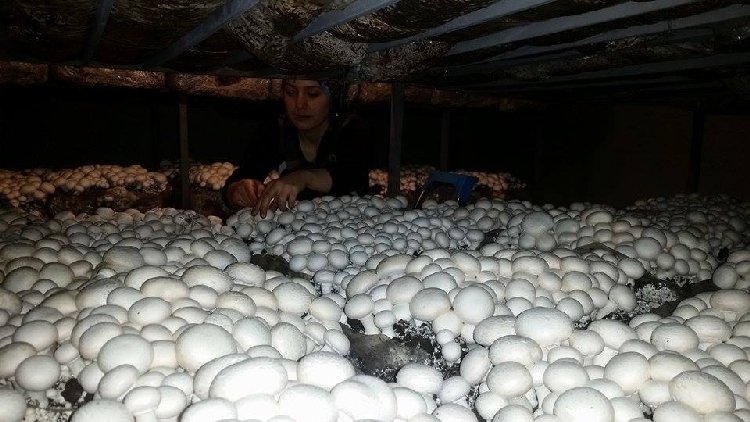

Kültür Mantar Yetiştiriciliğinde Mantarın yetişme yerleri açık ve kapalı üretim alanları olmak üzere ikiye ayrılır. Doğada tabii halde üreyen mantarların oluşması verim potansiyeli, direkt çevre koşullarına bağlı olduğundan ve bunların nasıl olacağının önceden kestirilememesi, bir tarımsal işletmenin sadece doğa mantarları toplayarak, satması ekonomik değildir, birçok riziko taşır. Bu bakımdan bizim için esas olan kapalı ve kontrollü koşullarda yapılan üretimdir.

Zaten mantarın ticari üretim yerleri, etrafı kapatılmış, iklim koşulları kısmen veya tamamen ayarlanabilen özel üretim yerleri veya mantarın ekolojik koşullarını yaratacak, herhangi bir önlem almadan, kendiliğinden meydana geldiği kapalı alanlardır. Bu yerlerin başında mağara ve tüneller, bira ve şaraphane mahzenleri. Bodrum ve kilerler gelir. Nitekim bu doğal kapalı alanlar, mantar üretiminin ilk yıllarında geniş çapta kullanılmıştır. Ancak günümüzde üretim maliyetlerinin çok artması, bu yerlerde mantar veriminin istenen düzeye çıkartılamaması yüzünden, yerini mantar üretimini en iyi şekilde, karlı yapabilecek, günümüzün teknolojik yeniliklerinden yararlanan özel inşa edilmiş mantar üretim tesislerine bırakmıştır. Mantarın yetişme yerleri açık ve kapalı üretim alanları olmak üzere ikiye ayrılır. Doğada tabii halde üreyen mantarların oluşması verim potansiyeli, direkt çevre koşullarına bağlı olduğundan ve bunların nasıl olacağının önceden kestirilememesi, bir tarımsal işletmenin sadece doğa mantarları toplayarak, satması ekonomik değildir, birçok riziko taşır.

Bu bakımdan bizim için esas olan kapalı ve kontrollü koşullarda yapılan üretimdir. Zaten mantarın ticari üretim yerleri, etrafı kapatılmış, iklim koşulları kısmen veya tamamen ayarlanabilen özel üretim yerleri veya mantarın ekolojik koşullarını yaratacak, herhangi bir önlem almadan, kendiliğinden meydana geldiği kapalı alanlardır. Bu yerlerin başında mağara ve tüneller, bira ve şaraphane mahzenleri. Bodrum ve kilerler gelir. Nitekim bu doğal kapalı alanlar, mantar üretiminin ilk yıllarında geniş çapta kullanılmıştır. Ancak günümüzde üretim maliyetlerinin çok artması, bu yerlerde mantar veriminin istenen düzeye çıkartılamaması yüzünden, yerini mantar üretimini en iyi şekilde, karlı yapabilecek, günümüzün teknolojik yeniliklerinden yararlanan özel inşa edilmiş mantar üretim tesislerine bırakmıştır. Bununla beraber yeni teknoloji daha çok büyük işletmelerde görülür. Çünkü yatırım maliyeti oldukça yüksektir. Orta, küçük ve özellikle aile işletmelerinde daha basit ve maliyeti düşük ve aşağıda vereceğimiz yetiştirme yerleri kullanılmaktadır.

Kültür Mantar Yetiştirme Yerleri - Mağara, Tünel ve Galeriler

Mağara, tünel ve galeriler doğada kendiliğinden meydana gelmiş olabileceği gibi, insanlar tarafından da açılabilir. Derinlik ve büyüklükleri oldukça farklılık gösterir. Yine bir yıl içerisindeki sıcaklık ve nem oranları da değişkendir. Bununla beraber yaz aylarında 10-20C sıcaklığa ve %50–70 neme, kış aylarında 0-10C sıcaklığa ve %60–80 neme sahiptirler. En önemli sorun, havalandırmada karşımıza çıkar, Toprak yüzeyinden olan derinlik ve hacimsel büyüklük arttıkça havalandırma yapılması zorlaşır ve bu üretim yerlerine kirli havanın atılacağı ve temiz havanın alınacağı bir sistem konulmalıdır. Ancak havalandırmanın devreye girmesiyle, dış havanın içeri taşınması ve kompostun ortamda yaratacağı sıcaklık farklılığı, mağara ve tünellerdeki doğal iklim dengesini bozacağı unutulmamalıdır. Herhangi bir önlem alınmaz ise, bu üretim yerlerinde ancak mevsimlik üretim yapılır. Yıl boyu üretim için mutlaka klima sistemi konulması gerekir. Mantar üretiminin ilk yapıldığı eski dönemlerde, üretim kompostun yere serilmesi veya kümbet şekline getirilmesiyle yapılmıştır. İlerleyen yıllarda, daha ekonomik üretim için, mağara ve tünellerin yüksekliğine bağlı kalarak birkaç sıralı ranza, ranza üzerine konan torba veya kasada üretimine geçilmiştir. Yerde yapılan ve klima düzenlenmesi yapılmamış işletmelerde verim 6-8 kg civarındadır. Buna karşılık klima düzenlenmesi yapılmış ve ranza sistemine geçilmiş işletmelerde verim 15–20 kg arasında oynar.

Kültür Mantar Yetiştirme Yerleri - Bira ve Şaraphane Mahzenleri

İyi bir fermantasyon mahzeninde sıcaklık mağara ve tünellerden daha düzenli olup, yaz ve kış sıcaklık 15-17C ve nem %60–70 arasındadır. Sıcaklık farkı 5-6C’yi, nem %10-20’yi geçmez. Kısmi bir havalandırma sistemi vardır. Ancak bu havalandırma mantar üretimi için yeterli değildir. Klimada hiçbir değişiklik yapılamaz ise, mevsimlik üretim, havalandırmanın düzeltilmesi ve klima sistemin yerleştirilmesi durumunda yıllık üretim gerçekleştirilir. Bira ve şaraphanelerdeki mantar üretimi, aynen mağara ve tünellerde olduğu gibi başlangıç yıllarında kompostu yere serme veya kümbet şeklinde yapılmış, daha sonra ranza, torba veya kasa sistemine geçilmiştir. Verim, işletmenin modernliğine bağlı kalarak 6–25 kg arasında oynar.

Kültür Mantar Yetiştirme Yerleri - Bodrum ve Kilerler

Ülkemizde özellikle son yıllarda, büyük şehirlerde oturan halkın bütçesine ek gelir getirmek amacı ile önce banyo veya mutfağın bir kenarında birkaç torba koyarak başlayan hobi şeklindeki mantar yetiştiriciliği, daha sonra binaların alt katlarındaki depo, kiler ve bodrumların üretime uygun hale getirilmesiyle küçük işletmeciliğe dönüştürülmüştür. Şu anda ise birçok küçük ve orta büyüklükteki işletmenin şehir çevresindeki bodrum ve kilerlerde mantar ürettiklerini görüyoruz. Bu tip üretim yerlerinde, belediye kanunlarına göre, iskân alanlarında kompostu hazırlamak insan sağlığı açısından yasak olduğundan, kompost dışarıdan hazır olarak alınır. Bu yüzden hazır komposta olan gereksinim gün geçtikçe fazlalaşmaktadır.

Bu istek, sırf kompost üretimi yapan 10–15 kuruluş mevcuttur. Bu kuruluşlar, kompostu 15–25 kg’lik naylon torbalar içinde aşılanmış, aşılama sonrası miselleri sarmış, hatta üzerine örtü toprağı serilmiş ve primordium safhasına ulaşmış olarak, değişik kademelerde satmaktadır. Materyali satın alan işletmeler, kompost hazırlama sırasında kullanacakları buharlı ısıtma sistemlerinden ve izolasyon yapma zorunluluğundan kurtulmakta ve üretim için daha basit yatırımlara girmektedir. Onlar için, basit bir havalandırma ile, misel gelişme anında 24-26C, üretim sırasında 14-16C sıcaklık temin edilmesi, bir klima sisteminin üretim odalarına takılması ile yeterli olmaktadır. Kira ile tutulan 6×10=60 metrekarelik bir kapalı bodruma, enine yerleşen 5m boyundaki 5 adet ranzaya, 5 adet 1×5 m boyutunda raf yaptıklarında, 25 raf ve her raf üzerine 0,5m çapında 20 adet torba koyduklarında, odaya 500 torba sığdırabilmektedir. Torba başına verim 2-6 kg kabul edilirse, 2-3 aylık bir dönem için toplam verim 1-3 tondur. Bugün mantarın toptan satış fiyatı pazarda 1–3 TL olup, işletmenin ana geliri ortalama 4 milyar TL’dir.

Bir torbanın işletmeye maliyeti 1–3 milyon TL ve bir torbaya yapılan bakım masrafı 2–5 milyon TL olduğunda, torba başına gider ortalama5 milyon TL ve toplam gider 2,5 milyar TL’dir. İşletmenin net karı 2–2,5 milyar TL arasında oynar. Hesaplamadaki çekici karlılık, her sene yüzlerce kişiyi mantar üretmeye başlatmaktadır. Ancak unutulmaması gereken bir nokta daha vardır. Her fazla kar getiren işin, aynı şekilde rizikosu da fazladır. Nitekim mantar üretiminde de riziko büyüktür. Riziko ilk yıllarda kendini pek göstermez. Ancak üretimin ilerleyen yıllarında ortaya çıkar. İşletmede bilgi ve görgünün yetersiz olması, ayrıca üretim için yeterli olanakların bulunmaması, işletmede hastalık ve zararlıların giderek artmasını ve ortamı üretim yapılamaz hale getirmesi riziko sebepleridir. Başta gelen karlılık giderek yerini zarara bırakır ve birçok işletmede olduğu gibi yetiştiricinin aklı, ilk üretim yaptığı yıllarda kalır, gözünün önünden torbalarda mantarların meydana getirdiği beyazlığı yok edemez ve bir kez mantar üreten bir kişi, kendini bu işi yapmaktan zor alıkoyar. Mantar üretimi onda adeta bir bağımlılık, alışkanlık halini almıştır. Geçmişteki güzel üretim hiçbir şekilde unutulamaz ve etrafa hep bu iyi durum anlatılır. Bu yüzden her yıl batan ve işi kapatan yüzlerce kişi yerini, işe yeni başlayan yüzlerce kişiye bırakır.

Modern Mantar Üretim Yerleri

Mantar üretiminin ticari ve ekonomik olarak yapılması, modern anlamda bir işletmenin kurulmasıyla mümkündür. Modern bir mantar işletmesi değişik ünitelerden meydana gelir. Bu üniteleri şu şekilde sıralayabiliriz.

- a) Kompostun ana maddelerini depolama yeri

- b) Kompost hazırlama yeri

- ba) Kompostun ana metaryalini ıslatma platformu bb) Yığın yapma ve kompostun I. Fermantasyon platformu

- c) Kompostun yapımında kullanılan katkı maddelerini depolama yeri

- d) Kompost pastörizasyon odaları

- e) Örtü toprağı depolama ve hazırlama yeri

- f) Örtü toprağı pastörizasyon odaları

- g) Misel aşılama yeri

- h) Kuluçka odaları

- i) Örtü toprağı serme holü

- j) Üretim odaları

- k) Hasat sonrası temizleme ve paketleme odası

- l) Ürünü saklama ve depolama odası

- m) Ürünü kurutma veya konserveye işleme ünitesi

- n) Koruma ilaçları ve kimyasal madde saklama deposu

- o) İşçi soyunma ve dinlenme odaları

- p) Klima merkezi

- q) Enerji kaynağı yığma ve depolama yeri

- r) Kasa, torba boşaltma, temizleme ve depo yeri

- s) Çeşitli depo, garaj, alet koyma yeri ve tamirhaneler

- t) Misel üretim laboratuarı

- u) Yönetim birimi

- v) İşçi lojmanları

- w) Giriş kapısı ve kontrol noktası

Belirtilen bu üniteler, tam teşekküllü bir mantar işletmesinde bulunması gerekenlerdir. Her işletmede bu ünitelerin hepsi bulunmayabilir. İşletmenin parasal gücüne, yapılacak üretim miktarının kapasitesine göre fizibilite raporunda hazırlanan işletme planına uygun şekilde seçilir. Ancak işletme planı çizilirken ileriye dönük düşünülmeli ve ilerde yapılacak ek tesislere yer verecek ve onları eskilere kolayca monte edecek ve uyum sağlayacak şekilde çizilmelidir.

Kültür Mantar Yetiştirme Yerleri - Sap, Saman ve At Gübresi Depolama Yeri

Yağışın az ve kısa süreli olduğu yerlerde depolamalarda üstü açık bir alanda depolama yapılır. Yağışın fazla ve uzun süreli olduğu yerlerde üstü kapalı bir alan tercih olunur. Bu işlem yığının üzerine branda çekmek veya kalın naylon germekle, ancak devamlılık gösteren bir işletmede sundurma şeklinde yapılır. Sundurmanın çatısı çelik direkler üzerine monte edilir. İş aletleri kullanan bir işletmede çelik direklerin arası bu aletlerin rahatça çalışacağı 8–10 m genişlikte olmalı ve sundurmanın yüksekliği 7-8 m’ye kadar çıkartılmalıdır. Ortalama yükseklik 5 cm alınır. Depolama alanının zemin ortadan kenarlara doğru çok hafif meyilli olacak şekilde, toprağın sıkıca bastırılması ve üzerine iri çakıl, sonra kum dökülmesiyle basit bir şekilde yapılabileceği gibi, esas olarak 10–15 tonluk saman ve at gübresi yüklü kamyonların her zaman rahatça gidebileceği dirence sahip olacak şekilde beton veya asfalt yapılması daha doğru olur.

Kenarların açık olmasında bir sakınca yoktur. Hatta sundurmanın her tarafından rahatça içeri girmeyi sağlar. At gübresi yığılmasında, sundurmanın 3 veya 4 kenarı 0,80–1,00 m yükseklikte, 0,40–0,60 m kalınlıkta bir duvarla çevrilebilir. Boyutu fazla olan alanlarda, duvarlar arasında kamyonların girip çıkacağı kalıplar bırakılır. Sundurmanın büyüklüğü, at gübresi kullanılacaksa 20–30 güne, sap ve saman kullanılacaksa 6–12 aya yetecek nitelikte olmalıdır. Bir metreküp, yaklaşık 500–600 kg ağırlığındaki at gübresi için 2–3 metreküp alan, 0,50×0,50×1,20 cm boyutunda 20–30 kg gelen sap veya saman balyesine 0,3 metrekare yer lazımdır. Tavuk gübresi, kuru olarak yığılacaksa ve kullanılacaksa 1 metreküp için 1,5-2,5 metrekare alan hesaplanır.

Kuru gübrenin, gübre parçalayıcıdan geçirilip, ince toz halini alması ve sonra kullanılması gerekir. Eğer parçalama işlemi depolanan yerde yapılacaksa, alan bir kat artırılır. Kuru gübrenin çuvallar içinde depolanması ve çuvalların üst üste konmasıyla daha az yer işgal edilir. Taze tavuk gübresinin havuzlara alınması ve orada toprakların iyice ufalanıp, tarhana kıvamında, bulamaç haline getirildikten sonra kullanılması daha doğru olur. 3-5 tonluk bir römork tavuk gübresi için 70-80 cm derinliğinde 2 metrekarelik bir alan hesap edilir. Ticaret gübreleri, kireç ve alçı torbalar içinde satılmaktadır. Depolanmaları sırasında mutlaka kapalı depolara alınmalıdır. Nem çekme özelliklerinden dolayı, odanın kuru olması gerekir. Bu üniteler kompost yapılan yerin en yakın çevresine yerleştirilir. Böylece işleme sırasında, gidip gelmeden azami tasarruf sağlanır. Kompost yapımında kullanılan önemli bu maddeler dışında diğer bazı maddeler kullanılacaksa, bu kullanılacak maddelerin özelliklerine ve kullanılacakları miktara göre depolama yerleri ayarlanmalıdır.

Kültür Mantar Yetiştiriciliği - Kompost Hazırlama Yeri (Fermantasyon Yeri)

Soğuk ve yağışlı bölgelerde, genellikle üstü örtülü, yanları duvarlarla çevrili, yer yer aydınlatma pencereleri bulunan kapalı alandır. Sıcak, ılıman ve az yağışlı yerlerde çok fazla miktarda kompost üreten işletmelerde bu işlem açık alanlarda yapılır. Sıcak ve yağışı fazla olan yerlerde, yağış nedeniyle sadece sundurma yapılır. Gerekli hallerde, sundurmanın kenarlarına kuru, sıcak veya soğuk rüzgârların estiği, havanın soğuk olduğu zamanlarda, saman balyaları koyarak geçici bir duvar sistemi oluşturulur ve koruma sağlanır. Kompost pastörizasyon odası, kompost hazırlama yerine bitişik inşa edilmişse, sundurmanın bir tarafı zaten duvarla çevrilidir. Kapalı sundurma inşaatında, duvarlar tuğladan veya briketten yapılır. Soğuk bölgelerde, içerdeki sıcaklığı korumak için, arası boşluklu veya herhangi bir tecrit maddesi konulmuş çift duvar, kendiliğinden izolasyona sahip yutong tuğlalar kullanılabilir.

Çatıyı beton veya çelik taşıyıcılar taşır. Çatı yüksekliği 3-8 m arasında değişir. Yükleyicilerin ve aktarma makinelerinin kullanılması durumunda, makinelerin çalışma yüksekliği esas alınmalıdır. İnsan gücü kullanılması durumunda 3-5 m yükseklik yeterlidir. Çatı neme karşı dayanıklı bir materyalle kaplanmalıdır. Eternit veya galvenize saç rahatlıkla kullanılabilir. Geniş alanların kapatılması durumunda çatıyı taşıyacak dikmelerin içerde işi engellemeyecek şekilde yerleştirilmesi gerekir. Dikmeler arasında insan gücü ile çalışmada 3-4 m ve katları olacak şekilde mesafe bırakılmalıdır. Mekanizasyonda kullanılacak makinelerin çalışmasında zorluklarla karşılaşılır. Zemin, makinelerin ağırlığını çekmelidir.

Beton veya asfalt yapılır. Bir tarafa doğru meyillidir. Yığın yapılırken veya aktarılırken verilen fazla sula, yığından süzülüp meyil istikametinde akıp bir noktada havuzda toplanır. Yani kompost yapılan yerin bir kenarında atık suların toplanacağı bir havuz ve bu suyu havuzdan alıp tekrar yığının üzerine atacak bir pis su atan pompa sistemi bulunur. Çok geniş alanlarda, meyil yığınların uzunluğu doğrultusunda ve iki yığın arasında, yığınlardan eşit uzaklıkta açılmış kanallara doğru yapılır. Yani iki kanal üzeri hafif bombelidir. Yığından sular iki yandaki kanallara doğru sızar. Kanallar havuzda birleşir. Kanalların üzerine isabet eden yere konur. Bu durumda zeminin meyilli iki kenardan yığının ortasındaki kanala doğrudur. Bu kanal aynı zamanda yığının en alt kısmındaki en havasız orta noktasına hava sevk edilmesinde kullanılır.

Böylece iki işlevin bir arada yapılması sağlanır. Çok soğuk yerlerde kompost sıcaklığının korunması güçleşir. Bu durumda duvarların yan tarafına ısıtıcılar yerleştirilir. Kapalı alandaki hava sıcaklığın düşüp, kompost sıcaklığını düşürmesi ve fermantasyonunun aksaması önlenir. Bunun yanında gerektiğinde yığının ortasına kalorifer borusu yerleştirilerek yığının ısıtılmasına gidilir. Kompost yeri yapılırken, bu gibi yerler için özel işlemlerin nasıl gerçekleştirileceği düşünülmelidir. Açıkta kompost yaparken, zemin yine mutlaka beton veya asfalt olmalı, yağışlara karşı yığının üzeri naylonla örtülmelidir. Yığının üstü örtüldüğünde, yığının iç kısmındaki havalandırma azaltıldığından aktarma şekline ve zamanına özen gösterilmeli ve yığınlar daha kısa sürelerde aktarılmalıdır. Soğuk zamanlarda veya yerlerde yığın sıcaklığının düşmesini önleyecek tedbirler alınmalı, kompost reçetesi yapılırken çabuk parçalanacak ve yığında sıcaklığı arttıracak materyallere yer verilmelidir.

Kültür Mantar Yetiştiriciliği - Kompost Pastörizasyon Yeri

Kompostun pastörizasyonunda kasa ve kütle olmak üzere iki yöntem kullanılır. Son yıllarda kompostun pastörizasyonunda hemen hemen bütün ülkelerde kütle pastörizasyon yöntemi kullanılmakta, kasa ile pastörizasyon yöntemi kullanılmakta, kasa ile pastörizasyon yönteminden giderek uzaklaşılmaktadır. Kasa yöntemi, şu anda sadece büyük kasa ile çalışan eski büyük işletmelerde kullanılmaktadır. Ülkemizde daha çok ranza, küçük kasa ve torba içinde yetiştiricilik yapıldığından, kütle pastörizasyonu yaygınlaşmıştır. Birinci fermantasyonu tamamlayan kompost, pastörizasyon odasına alınır. İçerde 4–10 gün süre ile tutulur, ancak genel olarak süre 6 gündür. Bu sırada kompost, içindeki mantar, bakteri, nematod, solucan, kurt, larva, sinek, böcek gibi hastalık ve zararlılardan arındırılır. Aynı zamanda kompostun olgunlaşması sağlanır. Oda içinde 60C sıcaklık ve %80–90 oransal nem bulunur.

Oda içi sıcaklılığın, değişik zamanlardaki dış hava koşullarına göre sabit biçimde tutulması ve odadan dışarıya ısı kaybının en az seviyede olması gerekir. Aksi halde ısıtma masrafı oldukça yükselir, Bunun için odanın inşası sırasında beton, ytong, delikli tuğla veya briketten yapılmış, çift duvar arasına cam yünü, poliüretan levhalar, saman gibi ısı geçirmez maddeler konarak elde edilir, Ilıman yerlerde çift duvar örmek veya iki duvar arasında 10 cm boşluk bırakmak yeterlidir. Pastörizasyon odasını ısıtmak ve kompostu pastörize etmek için oda içine buhar tatbik edilir. Bilindiği gibi, sıcaklık artışı ile beraber buharın basıncı da artar. Bu 60C’de 149 mm cıva basıncına eşit bir değerdir. Buhar basıncı ile duvarlar nemi emer.

Ayrıca izolasyon yeterli değilse iç duvarla, dış duvar arasındaki sıcaklık farkından dolayı, içerdeki nemli sıcak hava, soğuk duvarla temas edince soğur ve içindeki nemi, su olarak duvara bırakır. Su iyi bir ısı ileticisidir. Islanan duvar veya izolasyon maddesi ısı tutma özelliğini kaybeder. Bir pastörizasyon odanın dış duvarları hava boşluğuna sahip olmalıdır. Bunun birinci nedeni, havanın ısı iletim geçirgenliğini düşürmesi, ikinci olarak duvarın ve iki duvar arasında izolasyon olarak kullanılan malzemenin kuru maddesine bunu yansıtır ve izolasyon maddesi ıslanırsa, su iyi bir iletken olduğundan, ıslanan izolasyon maddesi ısı tutma özelliği kaybeder ve iletken halini kaybeder ve iletken haline geri döner. Duvarda hava boşluğu yaratmak, nemin duvarda açık bırakılmış deliklerden dışarı çıkmasını sağlamak gerekir.

Yahut pastörizasyon odasının iç tarafına nemi tutan ve duvar içine girmesini önleyen tedbirler alınmalıdır. İç duvar yüzeyi çimentolu sıva ile kaplanmalı, üzeri ziftlenmelidir. Yalnız zift odadaki yüksek sıcaklık nedeniyle bir miktar akabilir. Bunun yerine bitumlu boya ile boyanır. İlk boyamada 1 metrekareye 0,3 kg filinkonte 1:1 oranında su ile inceltilip sürülür. Bu kat kuruduktan sonra 1 metrekareye 1 kg boya düşecek şekilde ikinci kat çekilir. Aynı işlem boya iyice kurduktan sonra üçüncü kez yapılır. Filinkonte siyah renklidir. Odanın içinde iyi görüntü vermez. Bu bakımdan, ayrıca beyaz renkli bir boya ile üstü örtülür. Son yıllarda pastörize odasının iç yüzü alüminyum, plastik levha veya ziftli kâğıt gibi bir buhar bariyeri ile kaplanmaktadır. Hatta pastörizasyon odası plastikten yapılmaktadır.

Kütle pastörizasyonda pastörizasyon odasının bir havalandırma ünitesi vardır. Odanın tabanından 40–50 cm yükseklikte ikinci ızgaralı bir taban daha yapılır. Izgara delikleri, üzerine kompost konduğu zaman aşağı düşürmeyecek, ancak attan hava akımı verildiğinde bunu rahatça kompostun her tarafına eşit sevk edecek şekilde ve büyüklükte açılmalıdır. Normalde 1–2 cm çapında, 1–2 cm aralıkla delikler açılmış levhalar veya aralarında 1–2 cm genişliğinde açıklık bırakılarak döşenen latalar olabilir. İkinci zemin gerektiğinde yüklü bir römorkun ve yükleyici bir traktörün ağırlığını çekecek güçte inşa edilmelidir. Pastörizasyon odasına bir veya iki kapı yapılır. İki adet kapı yapıldığında, kompost, kompost hazırlama yerine bakan birinci kapıdan pastörizasyon odasına yükleyici traktör, römork, bant sistemi veya insan gücü ile el arabalarında getirilip doldurulur. Oda içinde kompostun en fazla doldurmada yükseklik 2 m’dir.

Daha fazla olduğu zaman alttan basılan hava rahatlıkla kompost içinden geçerek üst taraftaki boşluğa çıkamaz. Yani oda sirkülasyon temin edilemez. Oda doldurulduğunda kapısı kapatılır. Pastörizasyon sonunda bu kapıda kompostun doldurması ve boşaltılması aynı kapıdan yapılır. Pastörize odanın kapıları çelik veya alüminyumdan yapılmalıdır. Isı geçirgenliğini önlemek üzere iki tabaka arasına 5 cm kalınlığında poliüretan yerleştirilmelidir. Ahşaptan yapılan kalıplar aşırı sıcak ve nem yüzünden çabuk bozulmaktadır. Ancak ahşap kapıların üzeri galvaniz saç levhalarla kaplanır ve birleşme yerleri lehimlenerek, ahşap kısmına nem geçmesi önlenirse kullanılabilir. Kapılar kapatıldığında zaman içten dışa veya dıştan içe hava sızdırması olmamalıdır. Çok iyi kapanmalıdır. Zamanla açılıp, kapanmada zorlanma meydana getirmemelidir. Havalandırmanın, dışarıdan temiz hava alınan ön kısmına filtre yerleştirilir.

Bu filtre % 99,9’luk emniyette olmalıdır. Dış havada serbest halde bulunan zararlı mantar ve bakteri sporlarının filtre içinden geçip, temiz hale getirilmiş kompostun içine girip tekrar hastalık ve zararlılarla bulaştırmasına müsaade edilmemelidir. Bu tip filtreler özel imal edilir ve piyasada satılır. Fiyatları oldukça pahalıdır. Bulunduğumuz yerde özel filtre bulma olanağı yoksa iki galvanizli, kare örgü tel kafes arasına 2–4 cm kalınlığında cam yünü konmalı ve filtre yapılmalıdır. Bu filtre %90–95 havayı mikroplardan temizler. Ancak bu filtre içinden hava nede olsa güçlükle geçer. Diğer filtrelerde hava geçişi daha kolaydır. Filtreden hava geçişi zor olduğundan, filtrenin yüzeyi, hava kanalı yüzeyinin ez az dört katı olmalıdır. Geçirgenlik geniş yüzeyle arttırılmış olur. Filtre dışarıda olduğundan, yağışlarda ıslanır. Tozlu havadan dolayı çabuk tıkanır. Islanan filtre üzerinde zararlı mantar ve bakteriler üreyebilir. Dikkat edilmez ise, burada çoğalırlar ve filtrenin iç yüzeyine de geçer.

Bu duruma gelmiş filtre artık enfeksiyon kaynağı olmuştur. İçeriye mikroplu hava taşır. Filtre 2–3 ayda bir kontrol edilmeli ve gerekirse hemen değiştirilmelidir. Ayrıca ıslanmaya ve tozlanmaya karşı korunmalıdır. Hava kanalı galvanizli saç, beton ve fiberglastan yapılabilir. Kanal dört köşe veya yuvarlak şekillidir. Boyutu 50×50, 40×60, 60×70 cm veya çapı 50–70 cm’dir. Kanal yapılırken sert dönüşlerden ve köşelerden kaçınılmalıdır. Yuvarlak dönüşler tercih edilir. Dışarıdan gelen hava kanalı ile pastörizasyon odasından gelen kanal arasında bir damper bulunur.

Damper değişik kademelerde çalışır. Birinci kademede pastörize odasına sadece dışarıdan gelen temiz havayı basar. İkinci kademede sadece pastörizasyon odasının havasını sürküle eder, yani oda havasını kendi içine karıştırır. Üçüncü kademede istenen ölçüde iki havayı birleştirerek pastörize odasına sevk eder. Havalandırmanın en önemli elemanlarından birisi hava basan vantilatördür. Aksial veya radial olan iki tipi vardır. Aksial vantilatörlerin elektrik motoru kanal içinde bulunduğundan, sıcak ve nemli hava motorun çabuk bozulmasına veya yanmasına sebep olur. Ayrıca hava değişim kapasitesi düşüktür. Ancak fiyatları ucuzdur. Radial vantilatörlerin motorları dışarıdadır. Sadece üfleyici paneller kanal içinde bulunur. Basınç-volüm fonksiyon karakteristikleri stabildir. Hava akımını değişik yönlere rahatlıkla çevirebilir. Randımanı %80-85’tir. Alış fiyatı, aksihal vantilatörlere nazaran %20–30 daha pahalıdır.

Pastörize odasında kullanılacak vantilatörün kapasitesi, oda içine konacak kompost miktarına göre tespit edilir. Bir ton kompost için saatte 200–300 metreküp havaya gereksinim vardır. Pastörizasyon odasına her seferinde 30 ton kompost konulsa, bir ton kompost için 300metrehüp/h gereksiniminde, 30 ton için 30×300=9.000 metreküp/h olur. Çeşitli kayıplar için bu istenen miktara %20–30 fazlalık eklendiğinde 12.00–14.000 metreküp/h’lık havaya ihtiyaç vardır. Şu halde vantilatörümüzün hava kapasitesini minimum 12.000 metreküp/h olacaktır. Ancak kompost içinden havanın itilerek geçmesi gerekecektir. Bu basıncı sağlamak üzere, vantilatörün kapasitesi yanında en az 50–100 mm basıncı bulunmalıdır. Havalandırma sistemi havayı pastörize odasındaki ızgaranın altından basar ve odanın tavanındaki üst kısmından çeker. Böylece oda içinde sirkülasyon sağlanır.

Sıcaklığın 60C’de sabit tutulduğu ve kompostta pastörizasyon işleminin uyguladığı dönemde, dışarıdan taze hava alınmaz, sadece odanın iç havası devredilir. 6–18 saat sonra taze hava kademeli olarak devreye sokulur. Sıcaklık 50–55 C’de sabitleştirilir. 1–3 gün sonra kapak daha fazla çalışarak 45-50’ye düşürülür. Kompost olgunlaştığı ve içinde artık amonyak gazı kalmadığı an, yani 4–10. günün sonuna doğru veya kompostu pastörize odasından çıkarmadan bir gün önce, dış hava kapağı tamamen açılır. İç sirkülasyon kapağı kapatılır. Bu durumda dışarıdan devamlı taze hava basılır. Pastörize odasına taze hava basılmaya başlandığı an içeride hava şişmeğe başlar. Şişen fazla havanın bir yerden dışarı atılması gerekir.

Aksi halde odaya basılması ters basınçtan dolayı durur. Bunu önlemek üzere, pastörize odasına basınçtan dolayı atılması gereken havanın çıkaracağı bir Ekzos deliği konur. Bu çıkış deliği, tavanda veya tavana yakın bir yerde duvara konur. Ekzos deliğinin dış kısmında içeriden gelen tazyikle açılan ve tazyik düşünce kapanan ve sızdırmazlık sağlayan kapaklar bulunur. İçeride hava basıncı artınca kapaklar açılır ve fazla hava dışarı atılır. Kapaklar, dışarıdan gelen havayı geçirmeyecek tarzda yapılır. Pastörizasyon odasının ızgara altına buhar borusu konarak değişik noktalardan içeriye buhar verilir.

Havalandırma tesisi ile gelen hava, buharı alıp kompos içine sokar ve kompstun sıcaklığı 60C’ye çıkartılmalıdır. Isıtma sadece buhar yardımı ile yapılabileceği gibi, havalandırma tesisatının iç içe dış havayı karıştıran damperinden sonra kanal içine ayrıca ısıtma için radyatör de konabilir. Hangi yolla ısıtma sağlanılacaksa, ona göre hesaplama yapılır. Sadece buhar sevk edilir veya ısıtma ile beraber buhar verilir. Pastörize odası her boşaltmadan sonra temizlenir. Bu bakımdan oda içine bir adet su musluğu konulmalıdır. Ayrıca ızgara altına düşebilecek Kompost parçalarının temizlenmesi için, ızgaranın belirli yerlerden sökülüp, takılabilir olması gerekir.

Kültür Mantar Yetiştiriciliği - Misel Aşılama Yeri

Misel aşılama yeri, pastörize odasından sonra yerleştirilir. Mekanizasyona sahip işletmelerde en önemli ünitelerden birisidir. Burada pastörizasyon odasından kasa içinde, bant üzerinde veya herhangi bir şekilde getirilen kompostun boşaltıldığı bir tank bulunur. Tankın içinden Kompost döner çekiciler tarafından alınıp, bir noktadan ince bir şerit haline geçirilir. Bu sırada ya elle veya yine alet yardımı ile tohumluk miseller karıştırılır. Tane Kompost veya çeşitli maddeler üzerine sarılmış misel serpilerek, belli bir sıvı içinde geliştirilmiş ve süspansiyon haline getirilmiş ve süspansiyon haline getirilmiş miseller püskürtülerek komposta aşılanır. Aşılanmış Kompost tekrar kasalara, naylon torbalara veya bant yardımı ile ranzalardaki raflara taşınıp doldurulur.

Hafifçe bastırılır. Son yıllarda kompostu tohumla açılayan, torba, kasa veya pres torbalarla dolduran değişik aletler yapılmıştır. Bu işlemleri yapacak aletlerin büyüklüğüne göre, aşılama yerinin boyutları tespit edilir. Duvarlarda izolasyon yapmaya gerek yoktur. Ancak soğuk dönemlerde işçilerin rahat çalışması için ısıtma yapılabilir. Holün havalandırılmasında özel havalandırma pencereleri kullanılır. Bunlar filtrelidir. İçeriye zararlıların girmesi önlenir. Tohumlukta aşılama, kompostun en hassas olduğu dönemdir. Pastörize odasından Kompost tertemiz çıkmıştır. Bu sırada kompostun enfeksiyon kapması, kültür mantarı misellerinden önce ve zarar veriş oranına göre az veya hiç ürün alınmayabilir. Bu bakımdan Kompost aşılama sırasında çok temiz çalışmak gerekir. Bizde plastik torba sistemi yaygın olduğundan ve torbalar da genellikle insan gücü ile doldurulduğundan, misel aşılama holü için 25–50 metrekarelik bir alan yeterlidir. Eğer torbalar makine ile doldurulacaksa alan 100 metrekarenin üzerine çıkartılır. Dolan torbalar vakit geçirilmeden bant yardımı ile veya taşıyıcı arabalarla kuluçka odasına götürülür.

Kültür Mantar Yetiştiriciliği - Kuluçka Odaları

Kasalar veya torbalar içinde veya bant üzerinde kuluçka odasına getirilen ve ranzalara doldurulan aşılanmış Kompost 24-26C sıcaklıkta ve %90–95 nemli ortamda bırakılır. Tohumluk miselden Kompost içine atlayan miseller 15–20 gün sonra ortamın tamamını sarar. Sarması tamamlanan ortam kuluçka odasından dışarı alınır. Kuluçka odasında istenen iklim koşullarının sağlanması için, odanın soğuk zamanlarda ısıtılması ve sıcak zamanlarda soğutulması, nem düzeyini sağlamak üzere nemlendirilmesi gerekir. Odanın içine gerekli klima sistemi yerleştirilmelidir. İstenen klima koşullarını elde etmek ve enerjiden tasarruf sağlamak üzere inşaatı izolasyonlu yapmakta fayda vardır. Kuluçka odalarının sadece dış duvarları izole edilir. Aradaki iç duvarlarda ısı transferi olmaz.

Çünkü odalar aynı sıcaklıkta ve nemdedir. İzolasyon için, iki duvar arasında 5–10 cm’lik bir boşluk bırakmak yeterli olabilir. Çok soğuk yerlerde boşluk 5 cm kalınlığında stafor, cam yünü veya saman, talaş ve benzeri maddelerle doldurulur. Misellerin ilk yetişme döneminde taze, temiz havaya gereksinim yok denecek kadar azdır. Bu bakımdan kuluçka odasına havalandırma tertibatı konulmayabilir. Fakat kompost içinde miseller gelişirken bir enerji meydana gelir. Ayrıca kompostun tam olgunlaşmadan alınıp aşılanması durumunda, bu kompostta ihtimar devam eder ve yine kızışma ortaya çıkar.

Bu durumda odaya gerekli taze hava verilmezse ve odanın sıcaklığı, dolayısıyla kompostun sıcaklığı düşürülemezse, kızışma hızla artar ve kompost sıcaklığı mantar misellerinin gelişemeyeceği yaşam sınırının üstüne çıkar. Miseller ölür. İşte zaman zaman karşılaşacağımız istenmeyen olayların meydana gelmesini önlemek üzere, kuluçka odalarına da havalandırma tertibatı yerleştirilir. Havalandırma, saatte 4–6 defa oda havasını değiştirecek ve hızı 3 m/sn geçmeyecek şekilde düzenlenir. Ayrıca kirli havanın çıkacağı bir ekzos deliği konulmalıdır.

Bu olanak, istendiği an kuluçka odalarının üretim odalarına dönüştürülmesini sağlar. Böylece kuluçka odalarını, üretim odalarından ayıran tek unsur sıcaklık ve nem düzeyleridir. Genellikle kuluçka odalarına bir adet sulama musluğu konması unutulur. Zaman zaman kuruyan kompostun üst kısmının veya kompost üstüne örtülen kâğıtların nemlendirilmesinde, ayrıca odanın her boşaltılmasında, etrafın yıkanmasında su kullanılır. Pis suların akması için bir de pis su çıkış deliği bulunmalıdır. Kuluçka odalarının iç döşemesi ve büyüklüğü, üretim odalarının iç döşemesi ve büyüklüğü ile aynıdır. Bu bakımdan daha geniş bilgi üretim odalarında verilmiştir.

Kültür Mantar Yetiştiriciliği - Örtü Toprağı Hazırlama Yeri, Pastörizasyon Odası ve Örtü Toprağı Serme yeri

Örtü topağı hazırlama yeri, yapısı itibariyle kompost hazırlama yerine benzer. Örtü toprağı çeşitli maddelerin karıştırılmasıyla hazırlanır. Sundurmanın bir tarafında, üç tarafı duvarla çevrili ve açık tarafı sundurmaya bakan, karışıma giren maddelerin ayrı ayrı elenmiş bir şekilde depolanacağı, bölmeli bir yer yapılır. Maddeler buradan alınıp, sundurmanın ortasında istenen oranlarda karıştırılarak yığılır. Birkaç defa aktarılıp, bir örnek bir karışım elde edilir. Sonra kasalara veya torbalara doldurulur. Sundurmanın diğer yanında bulunan örtü toprağı kimyasal yolla temizlenir. Bu işletmelerde pastörizasyon odası yapılamaz. Kimyasal yolla örtü toprağını formaldehit uygulamasında, hazırlanan örtü toprağı karışımı bir tarafa aktarılır. Bu esnada sıvı halinde ilaç örtü toprağına pülverizatörle püskürtülür.

Yeterli bulunmazsa aktarma ve püskürtme işlemi bir kere daha tekrarlanır. Sonra üzerine kalın plastik örtü, muşamba veya branda serilir. Hava sızdırmayacak şekilde kenarları kapatılır. Bu yüzden kimyasal ilaçlamada sundurma alanının biraz büyük tutulmasında fayda vardır. Örtü toprağının pastörize edileceği sıcaklık 60-80C’dir. Sıcaklık buhar vererek temin edilir. Bu bakımdan hem nem, hem de sıcaklık kaçışına karşı izole edilmelidir. Örtü toprağı kasalar içinde pastörize edilecekse, odanın zemini beton yapılır ve kasalar bu zemin üzerine sıralanır. Buhar aşağıdan, kenarlardan verilir. Üst tarafta bir ekzos çıkışı bulunur. Ekzos çıkışına, içerde oluşan basınca göre açılıp kapanan kapak konur.

Örtü toprağı çuvallar içinde odaya alınacaksa, zeminden 25–30 cm yükseklikte bir ızgara yapılır. Çuvallar bu ızgara üzerine yerleştirilir. Buhar ızgara altına verilir. 4–5 çuvaldan fazla üst üste yığın yapılamaz. Aksi halde alttan kalan çuvallarda örtü toprağı sıkışır, topaklaşır. Daha fazla sırada yapılacaksa, oda içine ranza yapılmalı, bu ranzalara çuvallar tek veya iki sıra üst üste gelecek şekilde konulmalıdır. Pastörize işlemi sonunda toprak kendi halinde soğumaya bırakılır ve istenirse pastörize odasında kullanımına kadar bekletilebilir.

Pastörize odası devamlı kullanılıyorsa, materyal buradan temiz bir depoya alınır. Üstü kapalı şekilde kullanıma kadar muhafaza edilir. Hastalık ve zararlılardan arındırılmış örtü toprağı ve komposto misel saldırılmış kasa veya çuvallar, örtü toprağı serme holüne getirilir. Burada ya elle veya makine ile kasa ve çuvalları üzerine 3-5 cm kalınlığında örtü toprağı serilir. Hafifçe bastırılır. Üstü düzeltilip, yerleştirme odasına alınır. Bu işlemlerin filtreli havalandırması olan bir ortamda ve çevreden hiçbir yolla hastalık ve zararlıların bulaşmasına sebebiyet vermeyecek şekilde yapılması gerekir. Çünkü bu sırada meydana gelen bulaşma ilerde büyük ürün kayıplarına neden olur. Büyük işletmelerde çalışma holündeki makineler yardımı ile örtü toprağı serilir. Ranza sisteminde örtü toprağı yetiştirme odalarında görülür. Ranza içinde misel sarmış kompost üzerine örtülür.

Kültür Mantar Yetiştiriciliği - Üretim Odaları

Üretim odalarında kasa sistemi kullanılıyorsa, oda boştur. Büyük kasaların 4-6’sı üst üste konmuş şekilde fork-lift ile taşınır ve üretim odasına yerleştirilir. Küçük kasalar özel taşıma arabaları veya insan gücü ile üretim odasına getirilip üst üste ve yan yana sıralanır. Kasalara ranza şekli verilir. Torba ve yine küçük kasa sisteminde üretim odası içine ranza yapılır. Kasalar ve torbalar ranza üzerine konur. Son olarak ranzalara kompost doldurulur ve üretim direkt ranzada gerçekleştirilir. Üretim odalarında sıcaklık 14-18C, nem %75–85 arasında değişir. Sıcaklığı sabit tutmak üzere daha basit bir izolasyona gereksinim vardır. Odalar arasında izolasyon yapılamaz. Sadece dışa gelen duvarlara uygulanır.

Bazı işletmelerde üretim sonrası, kompost boşaltımından önce hastalık ve zararlılardan arındırılmak, boşaltmada bunları etrafa yaymak üzere, oda 80C’de buhar uygulamasına tabi tutulur. Eğer bu uygulamanın yapılması düşünülüyorsa, o zaman işletmedeki üretim odalarının iç ve dış duvarları iyi izole edilmelidir. Aksi halde sıcaklık ve buhar yandaki üretim odalarına geçerek, orada mantar üretimi için uygun olmayan koşullar yaratır. Üretim odalarında istenen klima, ya her oda için ayrı ayrı yapılır veya merkezi sistemde koşullandırılmış hava ana kanaldan oda içlerine tali kanallar alınır. Merkezi sistemde ilk tesis masrafları daha azdır.

Odaların tek tek klimalandırılması daha pahalıya mal olur, ancak bunlarda istenen koşullar daha sağlıklı sağlanır. Tercihlerden birini seçmek, işletmeyi kuracakların hakkıdır. Kuluçka odası olmayan işletmelerde, komposttaki ilk misel geliştirilmesi üretim odalarında yapılır. Bu durumda odanın sıcaklığı iki kademeye, kuluçka dönemi için 24-26C ve II. Misel gelişme ve üretim için 14-18C’ye ayarlanmak mecburiyetindedir. Ayrıca nem %75–95 arasında değişebilir. Odanın izolasyonu, ilk şekle göre daha çok önem kazanır.

Üretim odalarında iyi bir havalandırma düzeni kurulmalıdır. İçeride biriken karbondioksit ve nemin dışarıya atılması, dışarıdan temiz havanın içeriye alınması ve gerektiğinde iç ve dış havanın belirli oranlarda karıştırılması ve nihayet sadece iç havanın içerde sirküle edilmesi gerekebilir. Havalandırma, bir saat içinde oda havasının en az 4–6 kez, özel durumlarda 10–14 kez değişmesi sağlamalı ve bunu 2–3 m/sn hızda yapacak kapasiteye sahip olmalıdır. Havanın filtreden süzülmüş olarak içeri alınması gerekir. Aksi halde zararlı ve hastalıkların kendileri veya sporları rahatça içeriye girerek kültür mantarını zararlandırabilir. Oda kapıları mümkünse yana çekilerek açılmalıdır. Bu şekil yer kazancı yanında, kapılar açılıp kapanırken fazla hava giriş ve çıkışına izin vermez. Kapılar iyi izole edilmelidir.

Rutubete karşı dayanıklıdır. Kasa sisteminde kapılar öyle bir yere konmalıdır ki, en son kasa yığını bile rahatça odaya rahatça odaya girebilsin veya rahatça boşaltabilsin. Genelde odanın bir köşesine yerleştirilir. Ranza sisteminde iki ranza arasına gelecek şekilde konur. İki ranzalı odalarda ön duvarın tam orta kısmına yerleştirilir. İnsan gücü kullanan işletmelerde kapılar tek kanat ve genişliği en az 1 m, yüksekliği 2 m; odalara el arabası, küçük traktör, römork veya fork-lift ile girmesi durumunda, çift kanat, genişliği en az 2 m, yüksekliği kasa yığın yüksekliğinden 40–50 cm daha fazla olmalıdır. Mekanizasyona sahip işletmelerde 4 m genişlik ve 4,5 m yükseklikte büyük kalıplar kullanılır. Bu büyük kapıların bir kanadına ayrıca insan giriş ve çıkışı için küçük bir kapı monte edilir. Üretim odalarının temizlenmesi ve mantarların sulanması için her odada bir su musluğu bulundurulmalıdır. Pis suların iyi bir şekilde toplanması, dışarı atılması önemli bir konudur. İçeride kalan sular oda hijyeni yönünden hastalık kaynağı olacağı gibi, ıslak ve kaygan bir zemin yaratır. Bu durum sık sık iş kazalarının meydana gelmesine sebebiyet verir.

Kültür Mantar Yetiştiriciliği - Çalışma Holü

Kültür odalarına geçişi sağlayan ünitedir. Üretim odaları holde tek veya iki yanlı dizilmiştir. Holün genişliği en az 2 m olmalıdır. Yapılacak mekanizasyona göre genişlik artırılır ve 5 m’ye çıkartılabilir. Çalışma holünde temizlik için bir musluk, pis su çıkış deliği, havalandırma ve aydınlatma pencereleri bulunur. Pencereler genellikle tavana yakın, üst kısma konur.

Kültür Mantar Yetiştiriciliği - Hasat Sonrası Mantarı Temizleme, Boylama ve Ambalajlama Odası

Bazı işletmelerde hasat, ürünü temizleme ve paketleme doğrudan üretim odasında yapılır. İşçiler, çalışırken yanlarında ufak bir çöp kutusu veya çöplerin toplanacağı plastik bir torba bulundurur. Üretim alanından koparılan mantar temizlenir. Çöpler, çöp toplama kutusuna, temizlenmiş mantar ambalaja konur. Artıkların yere atılması üretim odasında hijyeni bozar. Hastalık ve zararlıların etrafa yayılmasına hizmet eder. Üretim odasında yapılan hasat, temizleme ve ambalajlama bir yandan kolaylık sağlar, fakat öbür yandan işçiliği arttırır.

Dikkat edilmediği an hijyeni bozar. Bu bakımdan diğer birçok işletmede hasat edilen ürün doğrudan toplama kaplarına onur ve hasat sonrası temizleme ve ambalajlama odasına götürülür. Son yıllarda çekmece veya kasa sisteminde, çekmece ve kasalar özel bir hole getirilip hasat işlemi burada yapılır. Temizleme, boylama ve ambalaj ise başka bir odada yapılır. Bu odada, kirli mantarların yıkanarak temizlenmesi ve kurutulması, daha sonra boylanması ve ambalajlanması için üniteler bulunur. Hasat sonrası mantarların yıkanması pek arzu edilmez.

Çünkü mantarın doğal görünüşünü bozduğu ve yıkama sırasında mantarın fazla su alarak, pazarlama sırasında dayanıklılığını azalttığı söylenir. Bizim ülkemizde yıkama iyi bir yoldur. Yetiştirme ve toplama sırasında mantarlar örtü toprağı ile fazlaca bulaşır. Mantar üzerinde kalan örtü toprağı parçaları mantar eti içine girer ve çabuk bozulma ve kararma meydana getirir. Ayrıca evde, mantar etine giren kum parçaları temizleme sırasında etten kolay çıkarılamadığından, yerken ağza gelerek, istenmeyen durumlar yaratır. Yıkama havuzunun yanında, yıkanmış mantarın süzüldüğü ve kurutluğu elek, boylama, ambalaj ve tartımın yapıldığı tezgâh bulunur. Oda normal yaşam ve çalışma özelliklerine uygun inşa edilir.

Soğuk Hava Deposu, Kurutma ve Konserve İşleme Yerleri

Mantar üretimi yapılırken bazen ürünün pik olduğu ortaya çıkar. Bunun dışında pazar günleri ürünü satmak zorlaşabilir veya mevsimlik üretim yapan işletmelerin devreye girmesiyle pazarda daralma ve tıkanmalar meydana gelebilir. İşte ürün satılamadığı durumlarda, ürün soğuk hava depolarına konarak belirli bir süre muhafaza edilir. Daha sonra pazara çıkartılır. Eğer bu ürünün depoda bekletilmesine rağmen satılma şansı az ise veya pazara gönderilecek ürüne rağmen elde ürün kalıyorsa, bunların değerlendirilmesi için işletmede kurutma veya konserveye işleme hattı tutulur.

Soğuk hava deposunun büyüklüğü, ürünün miktarına göre ayarlanır. Muhafaza sıcaklığı 1-8C, nemi %70–80 arasında oynar. Depoda ancak 2-4 gün arasında muhafaza yapılabilir. İlerleyen günlerde depolanan mantarda kararma ve bozulmalar başlar. Kurutma tesisi, mantarın temizlendiği, parçalandığı, kurutulduğu ve öğütüldüğü kısımlardan oluşur. Kuru mantarlar pazarda bütün, küçük parçalar halinde ve toz halinde alıcı ulur. Çok değişik alanlarda değerlendirilebilir. Konserve hattında mantarları yıkama, boylama, pişirme, şişleme veya kutulama, ağız kapatma, sterilizasyon, etiketleme ve depolama üniteleri bulunur.

Kültür Mantar Yetiştiriciliği - İlaç Odaları

Mantar yetiştirilirken mümkün olduğu kadar ilaçlı mücadeleden kaçınılmalıdır. Çünkü atılan ilacın karantina süresi uzun, mantarın toplanıp pazara çıkarılma süresi ise kısadır. Atılan ilaç mantar üzerinde kalır. Bu durumda yenen mantarlar insan sağlığı bakımından tehlike oluşturur. Ancak üretim dışında yapılan uygulamalarda, örneğin kompost ve örtü toprağı yapımında, sterilizasyonunda, odaların havasının dezenfeksiyonunda, boşaltılmış odaların temizlenmesinde ve temizlik sonrası hijyenik önlemlerin alınmasında, çeşitli alet, kasa, torba, ranzaların temizlenmesinde ve tekrar kullanılır hale getirilmesinde çeşitli ilaçlar kullanılır. Bu ilaçlar özel bir odada ve kilit altında tutulmalıdır. İlaçların bozulmaması için odanın güneş almaması, sıcaklığın, neminin fazla düşük ve yüksek olmaması, iyi havalanabilir olması,, içinde ilaçların konacağı rafların bulunması gereklidir.

Kültür Mantar Yetiştiriciliği - İşçi Soyunma, Dinlenme Odaları, Duş ve Tuvaletler

Küçük bir aile işletmesinde bile zaman zaman dışardan tutulan birkaç işçi çalışabilir. Nitekim büyük bir mantar işletmesinde işçi sayısı 20-30’a, hatta üstüne çıkabilir. Mantar üretiminin bilhassa kompost yapımındaki işçiliğin oldukça kirli bir çalışma şekli vardır. Oysa bu kirli çalışma yanında mantar üretimi o kadar hassas temizlik ve hijyenik koşullar isteyen bir üretim koludur. Bu bakımdan bu ünitelerin işletme için önemi çok büyüktür. Kompost işinde çalışan bir işçi, üstünü, başını temizlemeden üretim kısmına geçemez. Aksi halde hastalık ve zararlıları beraberinde etrafa yayar.

Bu yüzden birçok işletmede komposta çalışan işçilere, üretimde çalışan işçiler ayrı kişilerden oluşturulur. İşçilerin işletmeye geldikleri zaman günlük giysilerini çıkartacakları, çalışma sonrası temizlenip, tuvalete girip, duş alacakları yerlere gereksinim vardır. İşletmede çalışan işçi sayısına bağlı olarak bu yerlerin büyüklüğü hesaplanır ve bu hesaplardan elde edilen sonuçlar, bina inşasında göz önüne alınır.

Kültür Mantar Yetiştiriciliği - Klima Merkezi, Enerji Kaynağı ve Depolama Yeri

Mantar işletmesinde nem, sıcaklık ve havalandırma suni yoldan oluşturmaktadır. Bu nedenle kurulacak klima sistemi nemlendirme, havalandırma, ısıtma ve soğutmanın tümünü kapsayan bir bütündür. İşletmede üç değişik koşul yaratılır. Birinci koşul, kompostun pastörize edildiği örtü toprağı pastörize edildiği örtü toprağı pastörize odasında karşımıza çıkar. Ayrı bir ünite olması büyük avantaj sağlar. Ancak maliyeti artırdığından diğer ünitelerin ısıtmasını sağlayacak büyüklükte olması gerekir. Bazı işletmelerde üretim odalarının birçoğu ayrı, bazısı ise merkezi klimalandırılır. Ayrı klimalandırma yapılandırma sorun basitleşir. Böylece ikinci koşul karşımıza çıkar. Kuluçka ve üretim odalarında ısıtma, soğutma, nemlendirme ve havalandırma müşterek düşünülmek durumundadır. Yukarıda belirttiğimiz gibi ya her ünite için özel tesis yapılır veya merkezi sistemde bir noktadaki üniteden elde olunan koşullandırılmış hava, kanallar yardımıyla odalara sevk edilir. Merkezi sistemde bütün üniteler bulunur. Buhar elde etmek üzere kazana buhar eşanjörü konur.

Buhar pastörize odalarında kullanılır. Üçüncü koşullandırma soğuk hava depoları ve üretim odalarındaki soğutma içindir. Soğutucu ünite ayrı olarak ve ısıtma ile beraberce planlanır. Isıtma ünitesinin gereksinimini karşılayacak katı, sıvı ve gaz enerji maddesi klima odasına yakın bir yere yerleştirilir. Katı maddeler içinde en uygunu linyittir. Linyiti toz haline getirip kazana atan otomatik tesisat yapılabilir. Kazanın elle çalıştırılması, bilhassa gece saatlerinde çalışan işçilerin dikkatsizliği ve hatta uyuyup kalmasıyla işletmede sorunlar yaratabilmektir. Ayrıca katı yakıtta işçilik oldukça artmaktadır. Bu bakımdan katı yakıt yerine, ısıtmayı otomatik yapabilecek sıvı ve gaz yakıtlar tercih edilmelidir. Ağır yağlar oldukça pahalıdır. Fakat işçilik azatlığından ve emniyetli olduğundan tercih edilmelidir. İşletmede yakıt, en az 2–3 aya yetecek düzeyde depolanmalıdır. Bu isteğe uyacak büyüklükte depolar yapılmalıdır.

Kompost Boşaltma, Malzemeleri Yıkama, Temizleme ve Depolama Yeri

Kasa ve torba sisteminde, üretim sonrası kasalar ve torbalar üretim odasından alınır. İşletmenin uzak, hakim rüzgarın işletmenin tersine doğru estiği bir yerde boşaltılır. Böylece boşaltma sırasında rüzgâr yolu ile hastalık ve zararlıların üretim alanına taşınması önlenir. Ayrıca işletme ile boşaltma yeri arasında ağaçlık bir saha veya bina bulunmasında fayda vardır. Boşaltılan kompost mümkünse hemen işletme dışına çıkarılır. Aksi halde yığın yapılır ve üstü kireçlenir. Gerekirse naylon örtü ile parçalanma bitinceye kadar kaplanır. Böylece hastalık ve zararlıların işletmeye yayılmasına izin verilmez. Artık ve çürütülmüş, yıkanmış kompost sebzecilik ve çiçekçilikte iyi bir gübre, örtü altı tarımında topraksız yetiştiricilikte iyi bir ortamdır. Ayrıca iyi bir fiyatla satılarak işletmeye ek gelir sağlayabilir. Boşalan kasalar ve torbalar artık komposttan iyice arındırılır, yıkanır, ilaçlanır veya 80C’de buharla pastörize edilir. Daha sonra işletmeye yakın bir yerde istiflenir. Depolama yerinin üstünün kapalı, zeminin beton olması istenir.

Kültür Mantar Yetiştiriciliği - Mantar Yetiştirme Sistemi

İlk mantar üretimine yönelik çalışmalar kompostu yere sererek veya kümbetler yaparak, bunlar üzerinde yetiştirme şeklindeydi. Bu sistemler mağara ve tünellerde uzun süre kullanılmıştı. Ancak birim alandan daha çok ürün almak için, kümbet sistemi terk edildi, ranzada üretim şekli onun yerini aldı. Son yıllarda ranzada üretim yerine, ranzalar üzerine küçük kasa, plastik torbalar koyarak üretim yapma dönemi başladı. Şimdi sırayla kullanılan şekillerin özelliklerini inceleyelim.

Mantar Yetiştirme Sistemi - Kümbet Sistemi

Kompost, 120 cm genişlikte ve yer değiştirme yaptığımız yerin boyuna göre ayarlanan uzunlukta, 20–30 cm yükseklikte yere yığılır. Bazı işletmelerde bu yastığın kenar kısımları tahta ile çevrelenir. Yatıklar arasında bakım işlerini yapabilmek üzere 60–100 cm’lik bir yol bırakılır. Bunun diğer bir şekli tahtadan kalıplar hazırlanır. Bu kalıbın alt tarafta genişliği 50–70 cm, üst tarafta 40–50 cm ve yüksekliği 20–30 cm ve kalıbın boyu 3–5 m’dir. Kalıbın içine Kompost konur, hafifçe sıkıştırılır ve sonra ters çevrilip, kalıp içindeki kompost yere kalıp halinde bırakılır. İki kalıp arasında 60–100 cm yol bırakılır. Kümbetler tek veya çift sıralı olabilir. Sonra ikinci sıranın yapımına geçilir. Hijyenik koşulların iyi olmaması ve birim alandan yeteri derecede yararlanılmaması nedeni ile günümüzde artık kullanılmayan bir yetiştirme şeklindedir. Metrekareden alınan ürün miktarı 6–8 kg kadardır.

Mantar Yetiştirme Sistemi - Ranza Sistemi

Üretim odalarına genelde iki adet ranza yapılır. Ranza sayısı arttıkça odanın genişliği artar. Fazla ranzalı odalarda havalandırmayı düzgün bir şekilde yapmak güçleşir. Değişik yerlerden verilen hava bazı yerlerde birbiri ile karşılaşarak etkiyi azaltabilir veya birbiri ile birleşerek etkiyi arttırabilir. Odanın her yerinde aynı hızda ve eşit miktarda havalandırma yapılması zorlaşır. Bu bakımdan iki ranzalı odalar tercih edilir. Ranzaların genişliği 120–140 cm’dir. İki ranza arasında 100 cm ve kenarlarda ranza ile duvar arasında 60–80 cm genişliğinde, ranzalardaki bakım işlerini yapmak üzere yol bırakılır. Ranzaların her birinde 4–6 adet raf vardır. En alttaki raf yerden 25–30 cm yükseklikte olmalıdır. Daha düşük yükseklik kullanıldığında işçilerin alt raflarda çalışmaları zorlaşır. Rafların kompost konan kısmının kenarları 20–30 cm yüksekliktedir. Bundan sonra Bundan sonra 40–60 cm bir boşluk bırakılır. Böylece iki raf arasındaki mesafe 60–90 cm arasındadır.

Bir ranzanın yüksekliği raf sayısı ve raflar arasında bırakılan mesafeye göre 240-540 cm arasında oynar. Ranzanın üst tarafı ile odanın tavanı arasında en az 100 cm mesafe bırakılmalıdır. Ancak bu şekilde iyi bir hava sirkülasyonu sağlanabilir. Bu durumda odanın yüksekliği 340-640 m arasında oynar. Ranzalar eskiden tahtadan yapılırdı. Tahtanın temizlenmesi ve hijyenik duruma getirilmesi oldukça güçtür. Tahta içine giren hastalık etmenlerinin ortadan kaldırılması, hemen hemen olanaksızdır. Üretim sırasında, temizlenmemiş, hastalıklı kısımlardan bulaşma meydana gelmesi söz konusudur. Bu yüzden son yıllarda tahtanın yerine çelik, galvanizli çelik, alüminyum ve sert plastikler almakta ve hatta ranzalar betondan bile yapılmaktadır. Ranzanın konstrüksiyon kafesli yapıldığında, kompostun dökülmemesi için, ayrıca kafes üzerine yumuşak veya sert levha halinde plastik, eternit ve alüminyum levha konarak üretim yeri hazırlanır. Ranza sistemi eskiden daha çok tek odalı sistemlerde kullanılmaktaydı. Günümüzde çift odalı sistemlerde kullanılmaya başlanmıştır. Özellikle torba ve küçük kasa sisteminde ranzalar, taşıyıcı görev almaktadır.

Mantar Yetiştirme Sistemi - Kasa Sistemi

Mantar üretiminde çok farklı boyutlarda kasalar kullanılır. Boyutta etki eden faktör, işletmede makine veya insan gücü kullanılmasıdır. Bir insan ancak 30-50 kg kompost alabilen bir kasayı rahatlıkla taşıyabilir. Bu durumda kasanın eni 40-60 cm, boyu 60-80 cm, bir yüksekliği 15-25 cm ve üretim alanı 0,24-0,48 metrekaredir. Genelde orta ve büyük işletmelerde, küçük kasalar ranzaların rafları üzerine konur. Ancak, bazı küçük işletmelerde ranza yapılmasını ortadan kaldırmak ve maliyeti düşürmek amacı ile, kasaların dört kenarına ayak takarak, kasalar üst üste konur ve yan yana sıralanır, böylece kendiliğinden ranza şekli oluşturulur. Fakat kasalar arasında yeterli yükseklik ve yüzey genişliği bulunmadığından, üretim sırasındaki bakım işleri oldukça aksar. Küçük kasalar daha küçük işletmelerde rantabi olarak kullanılır. Makine ile çalışma yapıldığında büyük kasalar kullanılır.

Makinelerin rantabl çalışması için yıllık mantar üretimi 500 tonun üzerine konmalıdır. Kasalar 120 cm genişlikte, 170 cm veya üst tarafa konmuş 30-40 cm yükseklikte ayaklar bulunur. Üretim odaları boştur. İşletmede kasalara Kompostun doldurulduğu ve miselin aşılandığı bir çalışma holü vardır. Burada, bütün işlemler mekanize edilebilir. İşlemi tamamlanan kasalar bir kaldırıcı yardımı ile 4-6’sı üst üste konur. Sonra bir fork-lift yardımı ile üretim odalarına taşınır. Kasalar üretim odalarına iki şekilde yerleştirilir. Birinci şekilde, 4-6 adet üst üste konmuş kasalardan oluşan blokların, kasaların enleri birbirine birleştirilerek sıralanır ve oda içinde kıssa ranzalar meydana getirilir. Kasa sıraları arasında ortada 100 cm ve duvar kenarlarında 60-70 cm’lik yol bırakılır.

İkinci şekilde, iki kasa bloğu enleri birleştirilerek sıralanır ve oda içinde kısa ranzalar meydana getirilir. Bu sistem daha çok genişliği fazla olan üretim odalarında uygulanır. Odanın genişliğine göre duvarla kasa bloğu arasında 10 cm mesafe bırakılarak; 10 cm + çift kasa + yol + çift kasa + yol + çift kasa + 10 cm Şeklinde birinci sıra oluşturulur. İkinci sıra, birinci sıradan 60-80 cm aralıkla yerleştirilir. Kasa sistemi, küçük, büyük işletmelerde oluşmuş bir ranza sistemidir. Ranzalarda üretim yapılırken meydana gelen hastalıkların önlenmesi zordur. Hastalık bütün ranzaya hızla yayılabilir. Oysa kasaların yüzeyi, kasa kenarları ile daraltıldığından, hastalığın kasadan kasaya geçmesi daha zordur. Kasa sisteminin diğer bir avantajı, kompostun doldurulması ve boşaltılmasında mekanizasyonun daha kolay ve ucuza gerçekleştirilmesi. Ancak ranza sisteminde başarı ile kullanılan makineli hasadın, kasa sisteminde ve özellikle küçük kasalarda uygulanması olanak dışıdır.

Mantar Yetiştirme Sistemi - Torba Sistemi

Üretim sırasında çeşitli büyüklükte torbalar kullanılırsa da, çapı 50 veya 60 cm olanlar tercih edilir. Torbalar yere veya ranzalar üzerine konur. Genelde ranza sistemi daha kullanışlı ve ekonomik olandır. Bir ranzanın 100-120 cm genişliğindeki rafına iki adet torba yan yana konabilir. Klima sistemi olmayan ve mevsimlere göre ortam sıcaklığı değişebilen işletmelerde soğuk zamanlarda 20-30 kg, sıcak zamanlarda 10-15 cm arasında değişir. Bir torbadan 2-8 kg arasında ürün alınabilir. Torba şekli, son yıllarda özellikle küçük işletmelerin vazgeçilmez üretim şekli olmuştur. Ülkemizde, şehir kenarlarındaki aile ve küçük işletmeler bodrum katlarında, depolarda, kilerlerde, mahzenlerde geniş çapta torba ile üretim yapmaktadır. Bu üretim şekli, küçük işletmelerden birçok orta ve büyük işletmelere de sıçramıştır. Şu anda ülkemizde torba içinde mantar üretim şekli ilk sırada yer almaktadır. Torba şekli üretimde, kompostun torbalara doldurulması ve tohumluğun ekilmesinde mekanizasyona rahatça gidilebilir. Buna karşın, örtü toprağı serme ve hasatta mutlak insan gücü kullanılması pahalı olduğu ülkelerde, büyük ve orta büyükteki işletmelerde kullanılması oldukça kısıtlıdır.

Mantar Yetiştirme Sistemi - Prese Paket Kompost Sistemi

Son yıllarda Avrupa’da kullanılan torba üretiminin bir diğer şeklidir. Kompost olgunlaştırılıp, steri hale getirilir ve sonra etrafı dış hava ile teması kesecek şekilde naylon ile kapatılır. İstenirse kaplanma öncesi misel aşılanması da yapılarak, aşılanmış torba olarak satışa sunulur. Üretim sırasında paketin üst kısmındaki naylon düzgünce kesilir. Aşılanmamış olanlar aşılanır. Misel gelişmesinden sonra örtü toprağı serilir. Aşılanmış ve miseli gelişmiş paketlere doğrudan doğruya örtü toprağı serilir. Küçük aile işletmeleri ve özellikle mantara yeni başlayanlar için bir deneyin şekli veya bir hobidir. Evlerde uygun banyo, mutfak, kiler, bodrum gibi yerlerde üretim yapılır. Başlangıçta aile ihtiyacını karşılamak ve eşe dosta mantar vermek amaçlanır. Daha sonra çevredeki bakkal ve süper marketlere de satış yaparak, aile bütçesine ek gelir temin edilir. Bu sistem son yıllarda ülkemizde de kullanılır hale gelmiştir. Şu anda ranza sistemi çalışan bütün işletmelerde kullanılmaktadır.

Mantar Yetiştirme Sistemi - Yetiştirme Tekniği

Mantarın yetiştirilmesinde çeşitli kademeler vardır. Bu kademeler aşağıda maddeler halinde verilmiştir. a) Üretim için gerekli ortamın seçilmesi ve hazırlanması b) Kompostun olgunlaştırılması, hastalık ve zararlılardan arındırılması c) Komposta tohumluğun ekilmesi d) Komposta birinci misel gelişmesi e) Örtü toprağının hazırlanması ve kompost üzerine serilmesi, f) İkinci misel gelişmesi, g) Hasat ve hasat sonrası işlerin yapılması, h) Odanın boşaltılması ve temizlenmesidir.

Mantar Yetiştirme Sistemi - Kompostun Hazırlanması

Bilindiği gibi yeşil bitkiler, kökleri ile topraktan aldıkları suyla birlikte mineral maddeleri yapraklara kadar taşınır. Bu maddeleri, yapraklarda bulunan klorofil yardımı ile güneşten aldıkları enerji sayesinde, havadan solunum yolu ile aldıkları karbondioksitle birleştirerek, önce büyüme ve gelişmeleri için gerekli şeker, nişasta ve benzeri organik maddeleri, sonra tuzların devreye girmesiyle vücutları için gerekli diğer maddeleri oluşturur. Bitkilerdeki bu fabrikasyon olayına karbonhidrat özümlemesi fotosentez adı verilir. Bu yüzden yeşil bitkilerin beslenmesinde şeker, nişasta gibi karbonhidrat içeren maddelerin bulunmasına gerek yoktur. Mantarın beslenme şekli yeşil bitkilerden farklıdır. Mantar hücrelerinde klorofil bulunmadığından, yeşil bitkilerde olduğu gibi karbon özümlemesi yapılmaz. Yapılarının oluşumu için gerekli bu maddelerin dışarıdan alınması zorunluluğu vardır.

Bu yüzden de mantarın besi ortamında, öncelikle karbonhidrat kökenli maddelere yer verilir. Bizim yetiştirmekte olduğumuz mantar türleri çürümüş veya çürümeye başlamış organik materyaller üzerinde yaşar. Kültür mantarcılığının ekonomik şekilde yapılabilmesi için, mantarın üretileceği ortamın nasıl bir ortam olacağının, bu ortamın nasıl bir ortam olacağının, bu ortamın hangi maddelerden, ne oranlarda karıştırılarak meydana geleceğinin ve bu ortamın nasıl hazırlanacağının bilinmesi gerekir. Mantarın üzerinde üretildiği ortama kompost adı verilir.

Kompostun yapılması mantar üretiminin en can alıcı noktasıdır. Kompost yapımında yapılacak bir hatanın düzeltilmesi oldukça zordur. Bozuk hazırlanmış bir kompost üzerinde çoğu kez mantar miselleri gelişemez. Bazı küçük hatalar, üretim yapılmasına izin verse bile, alınan ürün miktarı çok az olur. Bu ürün miktarı, mantarın üretimi için yapılan giderleri karşılamaz. Mantar üretiminin başlangıcında at gübresi yalnız başına kullanılmıştır. Ancak mantar üretimi üzerinde yapılan araştırmalar, at gübresinin yalnız başına kullanımının yeterli olmadığını ortaya koymuş ve ilerleyen yıllarda at gübresi içine değişik birçok ilave maddeler katılmıştır. Eskiden motorlu araçlar olmadığı için atın, taşıt ve çeki işlerinde çok kullanılması nedeniyle çok sayıda at yetiştirildiğinden, rahatlıkla at gübresi bulmaya olanak sağlamıştır.

Ayrıca mantar üreten işletme sayısında meydana gelen artış, eldeki mevcut at gübresini yetersiz hale getirmiştir. Yeni üretim materyali arayışları sonunda buğday, çavdar sapı gibi diğer organik kökenli maddelerin de mantar üretiminde yararlanılabileceği saptanmıştır. Böylece eskiden kullanımda fazlaca yer alan at gübresi, bulunduğunda en iyi mantar üretim ortamı kabul edilerek, buna doğal materyal gözü ile bakılmış ve daha sonra kullanıma giren maddelere yanlış olmakla beraber sentetik materyal adı verilmiştir. Günümüzde bu ayrım önemini yitirmiştir. Halen mantar üretiminde yararlanılan maddeleri aşağıdaki şekilde gruplayabiliriz;

Birinci gruplama şekli

A.Temel maddeler aa. Hayvan gübresi (Doğal materyal olarak, at, eşek, inek, koyun ve domuz gübresi)

ab. Saplar( Sentetik materyal olarak, buğday, çavdar, çeltik, ay çiçeği, pamuk, susam, mısır sapı)

İkinci gruplama şekli:

B. Katkı maddeleri

A. Organik maddeler

aa. Hayvansal kökenli organik maddeler (Tavuk, güvercin, koyun, sığır, domuz gübreleri, kan ve kemik unu, mezbaha atıkları vb.) ab. Bitkisel kökenli organik maddeler( Pamuk küspesü, pancar küspesi, zeytin küspesi, malt artığı, pirinç kavuzları, fındık kabukları, değirmen artıkları, hint yağı tohumları, ağaç yongası, talaş, kepek, şeker kamışı sapları, mısır koçanı, pamuk sapları, lahana, karnabahar, fasulye, bezelye vb. artıkları)

B. İnorganik maddeler ba. Azotlu maddeler bb. Fosforlu maddeler bc. Potasyumlu maddeler bd. Diğer mineral maddeler

C. Tampon maddeler Kireç, alçı, mermer tozu

Kompost Karışımına Giren Maddeler ve Özellikleri

Kompost karışımına giren yukarıdaki maddelerden ülkemiz için şu anda önemli olan bir kaçının özelliklerini sırayla inceleyelim. a. At gübresi: Bulunduğu zaman beğenilerek kullanılan bir maddedir. At gübresi dışkı, sıv, yataklık samandan ibarettir. Sıvı miktarı %60-65, kuru madde miktarı ise %35-40’tır. Kuru maddenin %90’nı yataklık, %10’u dışkı kısmı oluşturur. Dışkı ve sıvı kısımda oldukça zengin besin maddeleri vardır. Özellikle azot, bunun dışında değişik mineral maddeleri, vitaminleri, enzimleri taşır. Ayrıca ortamın fermantasyonunu sağlayacak mikroorganizmalar bulunur.

At gübresi içindeki maddeler, mantar büyümesi için gerekli ve yeterli olduğundan, içine herhangi bir katkı maddesi ilave etmeden de mantar yetiştiriciliğinde kullanılabilir. Ancak günümüzde metrekareden alınan ürün miktarı ne kadar arttırılırsa, yapılan yüksek yatırım o kadar rahat karşılandığından, at gübresi içine katkı maddelerinin konulması verim ve kaliteyi o derecede arttırmaktadır. At gübresinin kullanılmasında dikkat edilecek bazı noktalar vardır. Atın yediği yemlerin bileşimi altına serilen yataklığın durumu besin maddesi üzerinde etkilidir. Atlar günlük 3-6 kg yulaf, arpa gibi kuvvetli yemlerle besleniyor, ayrıca yeme 5-10 kg kuru ot karıştırılıyor ve altına buğday veya çavdar sapından yataklık ediyorsa, bu at gübresi kıymetli bir malzemedir. Bu bakımdan yarış atlarının gübreleri daha çok tercih olunur.

Ancak yarış atlarının sağlıklı kalması için veya hastalandıklarında tedavi amacıyla kullanılan bazı ilaç ve hormon gibi artıklar gübre içine karışacak olursa, bunların mantar misellerinin gelişmesine kısıtlayıcı etkisi söz konusu olabilir. Atların fazla yeşil yem, pancar parçaları ile beslenmesi, at gübresinin değerini mantar üretimi açısından düşürür. Yine bu gübrelerle yapılmış mantar yetiştirme ortamlarında beyaz alçı, kahverengi alçı hastalıklarının çıkmasına ve zarar yapmasına sebep olabilir. Genellikle çiftliklerden alınan at gübrelerinde bu durum daha sık görülebilir. Altlık materyali, her at için günlük 3-6 kg civarındadır. Bu miktarın 3 kg’ın altına düşmemesi gerekir. Altlık ile beraber dışkı miktarı günlük 6-10 kg bulur. Kullanılacak at gübresi mümkün olduğu kadar taze olmalıdır.

Dört haftadan eski gübresi özelliğini büyük ölçüde kaybetmektedir. Gübreyi uzun süre bekletmek zorunluluğu varsa, gübre ince tabaka halinde yığılmalı ve hemen kurutulmalıdır. Böylece gübrede fermantasyon işlemi durdurulduğundan, özelliklerinin kaybolması önlenmiş olur. Tekrar kullanılmak istendiğinde yeniden ıslatılır. Eğer günlük gübre miktarı yeterli değilse, düzgün bir yerde yığın yapılmalıdır. Gelen gübreler üst üste atılmalı ve kullanımdan önce güzelce karıştırılıp, bir örnek hale getirilmelidir. Böylece farklı günlerde gelen ve farklı özellikler gösteren gübrenin benzer yapıya kavuşturulması sağlanır. Bu işlem yapılmaz ise, ileride fermantasyon, pastörizasyon ve kompostun olgunlaştırılması düzgün yapılamaz, değişken özellik gösteren kompost yüzünden, üretim odalarının bazı yerinde iyi, bazı yerinde düşük verim meydana gelir. b. İnek, domuz ve koyun gübresi: Bu gübreler mantar üretiminde oldukça az kullanılır.

Bunun nedeni, yapılarının mantar üretimine tam uygun olmamasıdır. Daha çok at gübresine veya sana karıştırılarak, kompost içinde katkı maddesi gibi görev alır. Domuz ve inek gübresi sulu ve içinde dışkı kısmı fazla olan soğuk gübrelerdir. Bu bakımdan kompost yaparken dikkatli davranmak gerekir. Fazla su ve kompakt yapı, yığında hemen anaerob koşulların meydana gelmesine neden olur. Fermantasyon mantar içi istenen düzeyin dışına çıkar ve bu kompost mantar üretiminde kullanılmaz. Kötü özellikleri sap ilave ederek düzeltilebilir. c. Sentetik materyal: Genelde at gübresinin özellikleri ve içinde bulunan maddeler dikkate alınarak sentetik materyalin karışımı yapılmaya çalışılır. Buna en uygun materyal tahıl saplarıdır. Fakat her türlü sap, mantar üretimine elverişli değildir. En fazla buğday, çavdar ve pirinç sapları kullanılır. Çünkü bu materyallerin I. Fermantasyon sırasında yapıları çabuk bozulmaz kaba yapıları ilerde kompostun sıkışıp havasız hale gelmesini önler. Halbuki arpa ve yulaf samanı çabuk parçalanarak, küçük parçalara ayrılır, sıkışır, havasız kalır ve I. Fermantasyonun istenen şekilde cereyan etmesini engeller.

Yine bu materyallerden yapılmış komposttaki besin maddeleri mantar üretimi sırasında çabuk bittiğinden, verim az ve hasat zamanı kısa olur. Dış ülkelerde, özellikle uzak doğuda çeltik üretimi fazla olduğundan, çeltik saplarının öncelikle değerlendirilmesi düşünülür. Ancak çeltik saplarının fermantasyonu daha uzun sürede meydana gelir. Kompost daha sıkışık yapıdadır. Son yıllarda yapılan araştırmalarda birçok bitki materyalinin kompost yapılmasında kullanılabileceği ortaya konulmuştur. Nitekim ana materyal olmasa bile ayçiçeği; mısır sap ve koçanları; pamuk ve susamın gövde, dal, yaprak, çiçek koza kalıntıları; çavdar ve çeltik sapları ile belirli oranlarla karıştırılabilir. Lignin, selüloz ve hemiselüloz sapların en önemli kısımlarıdır. Bu maddeler hücre duvarları içinde yer alır. I. Fermantasyon sırasında bu maddeler parçalanır ve ilerde mantarın besin maddesi kaynağını oluşturur. Bu bakımdan mantar kompostunda bir bitki materyaline yer verirken, onun yapısı ve içerdiği maddelerin bilinmesi gerekir.

Konu İle İlgili Dokümanlar

- Kültür Mantar Yetiştiriciliği 127 kb

- Mantarlar 7096 kb

- Kayın Mantarı Yetiştiriciliği 160 kb

Sorhocam.com 2014 yılında Ziraat Mühendisi Arafa KARAÇELEBİ tarafından kurulmuş olup herkesin faydalanabilmesi için ücretsiz olarak hizmet vermektedir.

Bitki hastalıkları, bitki zararlıları, yabancı otlar, şifalı bitkiler, arıcılık, bayilik sınavı notları, bayilik sınavı soruları, online testler, kimyasal analiz yöntemleri, bitki besleme ve gübreleme, tarımsal destekler, peysaj ve süs bitkileri, kimyasal analiz yöntemleri, hijyen eğitimi, pest kontrol yöntemleri